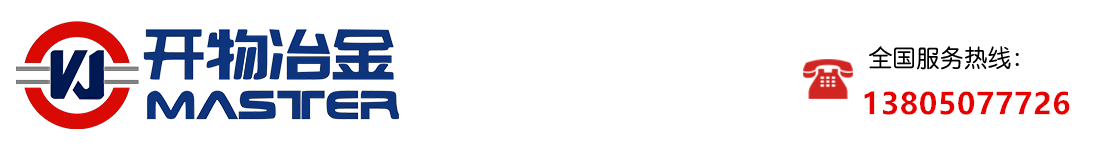

在棒材生產中, 切分軋制能成倍地提高小規格品種的產量。因此近十多年來, 我國切分軋制技術的發展很快, 三線、四線切分軋制技術已被廣泛應用,難度較大的五線切分軋制技術, 滿足了軋鋼設備的生產高效率、低成本的要求。為進一步拓展技術空間, 更大程度地降低成本, Ф12 mm帶肋鋼筋的六線切分軋制技術。

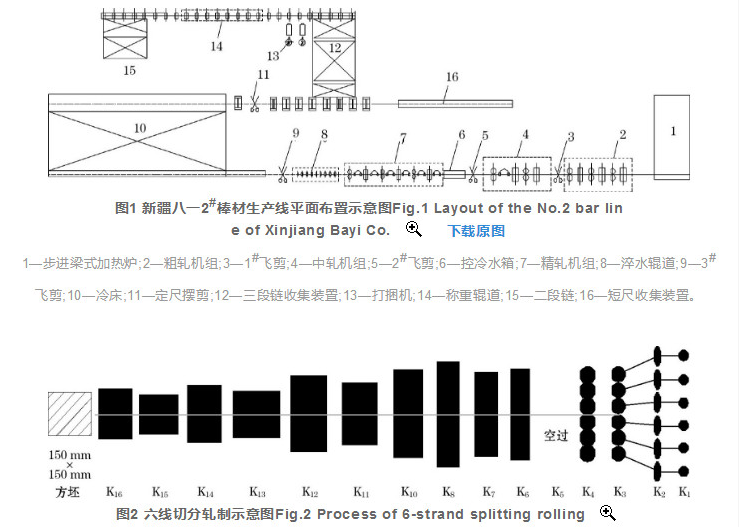

八鋼在其2#棒材生產線上進行了六線切分軋制技術的開發工作。該生產線機械設備由國內制造, 根據產品分工, 以小斷面多線切分為主, 軋線有16架平立交替布置的短應力線軋機, 采用150 mm×150 mm×12 000 mm的連鑄坯, 其中Ф10~Ф12 mm規格采用四線或五線切分軋制, Ф14~Ф16 mm規格采用三線切分軋制, 最高軋制速度為18 m/s, 年生產能力100萬t以上。

軋線布置采用6+4+6方式, 其中粗軋6架, 軋機機組長度為12.5 m, 相鄰軋機中心距為2.5 m;中軋4架, 軋機機組長度為12.6 m, 相鄰軋機中心距為2.1 m, 帶活套軋機中心距為4.2 m;精軋6架, 軋機機組長度為21.2 m, 相鄰軋機中心距為4.1~4.4 m, 14#、16軋機為平立可換結構。

小斷面帶肋鋼筋的生產有高速化和切分兩種增加產能的途徑, 高速棒材受上冷床制動的限制, 對產能影響較大, 一般年產60萬t左右, 成本很難降低, 且投資較大。

因此國內一直傾向切分增產的途徑, 20世紀90年代在二線切分技術成熟應用后, 很快進入了三線切分、四線切分時代, 個別企業在2000年代末期進入了五線切分時代, 此后五線切分被認為是切分技術的終極水平。

八鋼六線切分軋制技術的成功開發, 可采用更大尺寸的坯料, 不增加速度就可獲得更大產能, 獲得更低的成本, 為切分軋制的技術進步提供更加廣闊的空間。在全行業產能過剩、經營困難的情況下, 此項技術的推廣應用將為小規格棒材生產成本的降低和工藝優化起到積極作用。

相關產品

相關文章

- 中國軋鋼設備有近30%需要淘汰或改造!2019年09月17日

- 軋鋼設備的維護與保養要注意些什么?2020年02月05日

- 小型軋鋼企業應該如何選擇軋鋼設備?2020年03月16日

- 冷軋機操作不熟練會導致哪些故障?2020年04月13日

- 冷軋機的產品質量控制,預防應該從哪里開始入手?2020年04月13日

添加微信

添加微信

聯系我們

聯系我們

電話咨詢

電話咨詢